Solare Thermochemie

Solare Thermochemie Energie Gewinnung mit Hilfe der Sonne

Unter dem Begriff Solar Fuels finden sich bereits eine Vielzahl von Vorschlägen, um mittels Sonnenenergie und den unterschiedlichsten Materialien Ersatztreibstoffe herzustellen. Meist wird dabei konzentrierte Solarwärme eingesetzt, deren Energie dann in Zuge verschiedener Prozesse gespeichert wird. Aus diesem Grund habe ich dieses Kapitel ‚solare Thermochemie’ genannt.

Schweizer Forscher schlagen 2001 gewöhnliches Zink als Energieträger der Zukunft vor: Solarenergie kann über die Erzeugung von Zink aus Zinkoxid mittels konzentrierter Sonnenstrahlung als Quelle der Hochtemperatur-Prozesswärme der endothermen Reaktion in einem haltbaren und transportfähigen Betriebsstoff gespeichert werden. Das Projekt SOLZINC ist geboren.

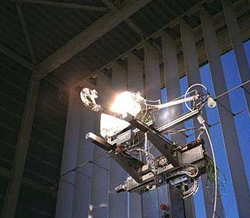

Im Labor für Solartechnik am Schweizer Paul Scherrer Institut (PSI) in Villigen/Schweiz wird seit mehr als zehn Jahren auf dem Gebiet der Solarchemie geforscht – unter anderem entschärfen die Schweizer in ihren Sonnenöfen Sondermüll wie den mit toxischen Schwermetalloxiden kontaminierten Lichtbogen-Ofenstaub. Ein anderes Projekt widmete sich dem solaren Kalkbrennen (‚The Solar Lime Project’), in dem Muschelkalk oder andere Kalksorten im Labor-Maßstab mittels konzentrierter Sonnenstrahlung gebrannt werden – der erzeugte Brandkalk ist Grundstoff in der Bauindustrie. Seit 2001 beschäftigen sich das PSI auch mit der Herstellung von Zink aus Zinkoxid mittels konzentrierter Sonnenenergie. Im Oktober 2005 wird hierfür am PSI der weltweit leistungsstärkste Solarsimulator eingeweiht, der in seinem Brennpunkt eine Strahlungsintensität von mehr als 10.000 Sonnen sowie eine maximale Wärmeleistung von 50 kW erreicht, und den Forschern die Durchführung von Versuchen unabhängig von den Wetterbedingungen erlaubt.

Zink liegt bei Temperaturen bis zu 420°C in fester Form vor. In einer exothermen Reaktion – also unter Abgabe von Wärme – bei rund 350°C kann das Metall Wasser spalten und hochreinen Wasserstoff für Wasserstoff-Sauerstoff-Brennstoffzellen liefern. Doch aus Zink und Sauerstoff kann auch direkt Elektrizität gewonnen werden. Zink-Luft-Brennstoffzellen haben gegenüber konventionellen Energiequellen außerdem deutlich höhere Energieinhalte. Sie sind zehnmal so hoch wie bei einem Bleisystem und rund dreimal so hoch wie bei einem Lithiumsystem.

In einem typischen Laborexperiment wird ein ‚Two Cavity’(Zwei-Kammern)-Reaktor mit einem Zinkoxid-Pulver-Kohlenstoff-Gemisch beschickt. Der Reaktor wird geschlossen, mit Stickstoff gespült und zum Aufheizen in den Fokus einer so genannten ‚beam down’-Optik gerückt. Nach dem Versuch ist das Reaktionsbett praktisch verschwunden, denn die Produkte Zink und Kohlenmonoxid liegen bei den vorherrschenden Temperaturen gasförmig vor. Das gasförmige Zink kondensiert dann nahezu hundertprozentig im nachgeschalteten Kühler zu feinem Staub.

Die thermische Spaltung von Zinkoxid in Zink und Sauerstoff benötigt eigentlich Temperaturen von über 1.750°C. Dieser Wert läßt sich durch die Zugabe kohlenstoffhaltiger Materialien auf 1.000°C bis 1.400°C senken – doch dadurch wird wieder Kohlendioxid freigesetzt. Die Wissenschaftler planen daher, den Kohlenstoff in Form von Biomasse zuzuführen, was den kompletten Prozess praktisch CO2-neutral machen würde.

Versuchsanlage Paul Scherer Institut

Nach erfolgreichen Tests mit kleineren Aufbauten nehmen Wissenschaftler am Weizmann Institute of Science (WIS) im israelischen Rehovot eine 300 kW Pilotanlage in Betrieb. Sie verfügt über ein Solarfeld mit 64 voneinander unabhängig computergesteuerten Spiegeln von jeweils 56 m2 Fläche, die das Sonnenlicht immer auf den gleichen Punkt lenken. In ersten Versuchen wird etwa 30 % der einfallenden Sonnenenergie für die chemische Umsetzung genutzt und damit 45 kg Zink pro Stunde produziert. Größere industrielle Anlagen sollen später eine Effizienz von bis zu 60 % erreichen.

Das von der EU geförderte und über vier Jahre laufende Projekt SOLZINC endet im November 2005. Beteiligte Projektpartner sind das Institut de Science et de Génie des Matériaux et Procédés (CNRS-IMP) in Odeillo (Frankreich), ScanArc Plasma Systems AB in Hofors (Schweden), das Weizmann Institute of Science/Solar Research Facilities Unit in Rehovot (Israel) sowie die ETH Zürich/Renewable Energy Carriers (Schweiz). In den 4 Jahren beläuft sich das Gesamtbudget aller Partner auf 3 Mio. €. Dabei kommen von der EU rund 1,3 Mio. € und vom Schweizer Staatssekretariat für Bildung und Forschung etwa 0,4 Mio. €, während den Rest die Partner selbst beisteueren.

Eine sehr ausführliche Darstellung der solartermischen Dissoziation von Zinkoxid bildet die Dissertation von Michael Keuneke am Paul Scherer Institut im Jahr 2004 (PDF-Datei).

Eine weitere Variante der solaren Thermochemie bildet das Silan-Konzept von Peter Plichta. Denn Silizium eröffnet neben der Photovoltaik noch weitere Möglichkeiten, Fahrzeuge anzutreiben. Bei der Produktion der Silikone aus dem Metall, heute eine Megatonnen-Industrie, entsteht als Nebenprodukt eine brennbare Flüssigkeit. Dieses Tetramethylsilan (TMS) hat etwa die Energiedichte von Benzin, erzeugt allerdings auch Kohlendioxid.

Bereits in den 1970er Jahren lief auf dem Werksgelände der bayerischen Wacker-Chemie in Burghausen einige Stunden lang ein VW-Motor tadellos mit flüssigem Silizium-Treibstoff. Doch dann blieb sie stehen, denn in den Zylindern hatte sich der Sand angesammelt, der aus dem Verbrennungsprozeß entsteht. Ähnliche Versuche waren auch bei Dow Corning im US-Bundesstaat Michigan gelaufen. Die entstehenden Sandteilchen sind so klein, daß eine Autokolonne eine weiße Staubfahne hinter sich herziehen würde. Der Staub wird deshalb im Auto zurückgehalten, und beim Tanken kann der Fahrer den vollen Sandsack zurückgeben. Mit TMS betankte Trecker können auf dem Acker den entstehenden Sand einfach hinter sich fallen lassen. Hier gibt es jedoch bereits nach drei Tagen Probleme mit den Kolbenringen, die sich festfraßen.

Peter Plichta, Chemiker an der Kölner Universität, untersucht zu jener Zeit, ob auch Silizium die Fähigkeit der Kohlenstoffatome besitzt, sich zu langen Ketten zu verbinden und so unterschiedliche chemische Substanzen zu bilden. Bereits in den 50er Jahren hatte die Deutsche Forschungsgemeinschaft (DFG) einige Millionen DM in das Projekt gesteckt. Das Resultat waren jedoch Stoffe mit nur zwei, drei, oder vier Siliziumatomen, die außerordentlich gefährlich waren und wie Schießpulver brannten. Plichta gelingt es dagegen 20 Jahre später mit längeren Ketten aus Siliziumatomen auch stabile Silane herzustellen – an eine Nutzung als Brennstoff denkt jedoch niemand. Wissenschaftlich veröffentlicht Plichta jedoch nichts über die gefundenen Kettenmoleküle aus fünf bis zehn Einheiten von Silizium und Wasserstoff (er besitzt allerdings ein Patent von 1976 darüber).

Erst wiederum 20 Jahre später kommt er auf seine Kölner Experimente zurück. Mit dem Düsseldorfer Unternehmer Klaus Kunkel sowie zwei Fachleuten für Verbrennungsprozesse und Raketenmotoren entwickelt er das Konzept für einen Siliziumtreibstoff in der Raumfahrt. Während andere Antriebe nur den Sauerstoff der Luft nutzen können, nutzen die Silane auch den Stickstoff, der fast 80 % der Atmosphäre ausmacht. Raumschiffe könnten so am äußersten Rand der irdischen Lufthülle operieren, ohne deshalb Sauerstoff mit in den Orbit schleppen zu müssen. Die Industrie winkt zwar ab, doch das Team wendet sich an den Frankfurter Anorganik-Professor und Siliziumspezialist Professor Norbert Auner, der ihnen einige Milliliter des Silanöl herstellt, das anschließend am Fraunhofer Institut für Chemische Technologie auf seine Schubkraft untersucht wird. Es zeigt sich, daß das Silanöl effizienter ist als der herkömmliche Raketentreibstoff Hydrazin. Es erzeugt beim Verbrennen fast genauso viel Energie wie Benzin – Plichta denkt nun an Autos, die eines Tages mit modifizierten Strahltriebwerken aus der Raumfahrt über die Autobahnen zischen. Doch auch diesmal geht es nicht viel weiter.

1999 wird ein bereits 1993 beantragtes Patent von Peter Plichta und Walter Büttner veröffentlicht (EP 1993 0923499), in dem ein Untertassen-ähnliches Raumschiff beschrieben wird, das mit der Silan-Technologie angetrieben werden soll.

Als Gudrun Tamme, Chemikerin beim Wacker-Konzern, auf einem Kongress zur industriellen Anwendung von Silizium im Mai 2000 von einem merkwürdigen Zwischenfall berichtet, der sich bei der Herstellung von Silanen zwei Jahre zuvor ereignet hatte, gewinnt das Thema jedoch neues Interesse. Damals hatte sich das Pulver aus Silizium und Kupferoxid plötzlich auf 400°C aufgeheizt, worauf das Speichersilo sofort von außen mit Wasser gekühlt wurde, während man in den Tank Stickstoff blies, um die chemische Reaktionen mit Sauerstoff zu ersticken. Stattdessen wurde das Feuer durch das Gas nur noch mehr angefacht, und erst das hineingeblasene Edelgas Argon konnte die Temperatur senken. In der Asche fand sich später Siliziumnitrid, das zu Klumpen zusammengesintert war. Silo-Bauteile aus Eisen waren weggeschmolzen. Berechnungen ergaben, daß die Temperaturen stellenweise 6.000°C Grad erreicht hatten.

Der Hinweis auf eine möglicherweise gefährliche Mischung ist für Norbert Auner der Beweis für eine chemische Reaktion, die für ihn nicht weniger als einen ganz neuen Ansatz zur Lösung der zukünftigen Energieprobleme der Menschheit bedeutet.

Auch Plichta behauptet, „nach 30 Jahren Nachdenken“ einen Kreislauf-Prozess gefunden zu haben, der die Elemente Silizium, Stickstoff und Wasserstoff praktikabel und effektiv verknüpft, und ihm wird im September 2000 auch zwei Patente darauf erteilt. Dieser Kreislauf besteht aus fünf Schritte:

1. Mit Hilfe von Solarzellenstrom aus Wüstengebieten wird der umgebende Sand in reines Silizium verwandelt, wobei Temperaturen von 2.000°C benötigt werden.

2. Das pulverförmige Silizium läßt sich völlig gefahrlos transportieren. In einer anderen Fabrik werden dann mit Wasserstoff höhere Silane gebildet, die fast genau so viel Energie enthalten wie Benzin.

3. Das ‚Silan-Benzin’ treibt dann Fahrzeugmotoren an, wobei als zusätzlichen Treibstoff feines Silizium-Pulver hinzugefügt wird, damit die Reaktion nur mit dem Stickstoff in der Luft erfolgt und als Nebenprodukt Silizium-Nitrid entsteht, aus dem wiederum superharte Keramik hergestellt wird.

4. Überschüssiges Silizium-Nitrid wird gesammelt und in einer Fabrik zu Ammoniak zerlegt, der zweithäufigsten und sehr energieaufwendigen Industrie-Chemikalie.

5. Das Ammoniak dient wiederum als Brennstoff, etwa in Kraftwerken, wobei lediglich Stickstoff und Wasser freigesetzt werden.

Einen ähnlichen Kreislauf beschreibt Auner, der ebenfalls ein Patent einreicht. Seinen Ablauf weist er gemeinsam mit Fachleuten der Wacker-Chemie in Burgdorf bei München nach. Während der erste enorm energieaufwendige Schritt, die Isolierung des Silizium aus Sand, inzwischen durch neue Ansätze der Grundlagenforschung vereinfacht wurde, will Auner den zweiten Schritt überspringen und die Reaktion von Siliziumpulver mit Stickstoff dadurch verstärken, daß er Kupferoxid zumischt. Schon bei 400 – 500°C – und das ist neu – beginnt die Reaktion in dem Glasofen, in dem die Temperatur steigt, bis schließlich bei über 1.000°C das zugesetzte Kupfer glühend aus dem Reaktor tropft.

Auner denkt daran, aus dem Siliziumnitrid auch Silikone herzustellen, während der Ammoniak elektrolytisch zerlegt werden könnte, um mit dem Wasserstoff per Brennstoffzellen Autos anzutreiben.

Im November 2000 schafft es Auners Arbeit dann sogar auf den Titel des ‚Stern’: Sand – das Öl der Zukunft, und die Entwicklung wird zeitweilig von Kontroversen zwischen Plichta und Auner überschattet, bei denen es um die Urheberschaft der Idee geht. Ganz abgesehen davon, Auner die Entdeckung von Plichtas anfänglich für nicht realisierbar erklärt hatte.

In der WDR-Wissenschaftsserie Quarks&Co. wird am 17.04.2001 etwa 3 ½ Minuten darüber berichtet, im Oktober veröffentlicht Plichta sein Buch ‚Benzin aus Sand – Die Silan-Revolution’, in der Sendung Dschungel mit Peter Pütz wird das Thema am 08.01.2002, und in der Ausgabe der Raum & Zeit vom Januar/Februar 2002 erscheint noch ein längerer Artikel – doch seitdem ist es still geworden um diese solare Thermochemie.

Aus einer privaten Korrespondenz erfahre ich im März 2008 allerdings, daß sich inzwischen auch Daimler mit höheren Silizium-Wasserstoffen der 3. Generation beschäftigen soll.

Ein weiteres Verfahren nutzt Metalle als Treibstoff. Schon in den frühen 1980er Jahren versucht Solomon D. Labinov in Kiew in der Ukraine mikrometergroße Eisenpartikel als Treibstoff in einem Verbrennungsmotor zu verwenden, doch die Metallasche verstopfte ihm die Ventile, Zylinder und Zuführungen. Im Oktober 2006 berichtet der inzwischen im amerikanischen Oak Ridge National Laboratory forschende Wissenschaftler dagegen von erfolgreichen Experimenten mit 50 nm großen Eisenpartikeln. Statt 2.000°C verläuft die Verbrennung durch Nutzung von Nanometallen nunmehr bei nur 800°C, welche den auch Motor nicht mehr zum Schmelzen bringt. Wird das entstehende Eisenoxid bei 425°C in Wasserstoff erhitzt, so entstehen wieder Nano-Eisenpartikel daraus – der Treibstoff läßt sich also recyceln, ohne daß Wasserstoff selbst im Auto mitgeführt werden muß. Pro Volumen hat Eisen die doppelte Energie wie Benzin, und Bor – eine weitere Alternative – sogar die fünffache.

Im September 2007 arbeiten Wissenschaftler am Tokyo Institute of Technology (TIT) an der Entwicklung eines starken, solar gespeisten Lasers. Dieser soll eingesetzt werden, um die Verbrennung von Magnesium aus dem Meerwasser zu ermöglichen. Dabei entstehen große Mengen an Wärme sowie Wasserstoff, denn das Magnesium hat eine sehr hohe Energiedichte (etwa zehnmal soviel wie Wasserstoff). Mit nur 29,3 kg Magnesium könnte ein Auto 500 km weit fahren. Das Material kommt zudem sehr häufig vor – in jedem Liter Meerwasser stecken rund 1,3 g Magnesium, in allen Ozeanen der Erde sind es Billionen von Tonnen.

Außerdem läßt sich das aus der Reaktion entstehende Magnesiumoxid wieder in Magnesium zurückwandeln – allerdings erst bei einer Temperatur von 3.726 ºC, und für eben diese wird der Laser benötigt. Bereits 2005 haben sich die Japaner deshalb zur Initiative ‚Entropia Laser’ zusammengeschlossen. Ihr Ziel ist unter anderem ein Laser, der von Sonnenenergie getrieben, genügend Energie bereitstellt, um das Magnesiumoxid wieder aufzubereiten.

Solar-Laser

Solar betriebene Laser gibt es zwar schon, bei denen das Sonnenlicht auf kristallines Material aus mit Neodym dotiertem Yttrium-Aluminium-Granat gerichtet wird, doch bedurfte es hierfür stets extrem großer Spiegel. Der erste solargepumpte Laser wird schon 1966 vorgestellt, das bislang stärkste Modell erzielt rund 500 W Ausgangsleistung – benötigt dafür aber auch rund 660 m2 Kollektorfläche.

Die weitere Erfindung des TIT betrifft daher die Nutzung kleiner Fresnel-Linsen anstatt großer Spiegel, die auch nur rund 10 % des einfallenden Lichtes fokussieren. Mit den rund 80 %, die nun statt dessen erreicht werden, gelingt es mit einer Fläche von 1,3 m2 schon 25 W zu erzielen. Man hofft mit einer 4 m2 großen Fresnel-Fläche sogar 300 bis 400 W zu erreichen.

Mitte 2007 berichtet die Presse auch erstmalig über den Plan, Sonnenenergie einzusetzen um aus dem Klimagas CO2 Kraftstoffe und/oder Strom zu erzeugen. Die ersten Anlagen-Prototypen werden von Clifford Kubiak und Aaron Sathrum von der University of San Diego vorgestellt. Hierbei wird die Solarenergie genutzt, um das CO2 zwischen zwei Katalysatorflächen und Sauerstoff und Kohlenmonoxid zu spalten, aus dem anschließend z.B. Methanol synthetisiert werden kann.

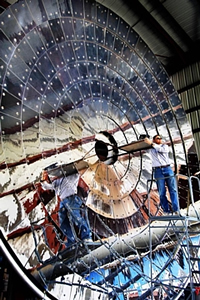

CR5 Versuchsanlage

CR5 Versuchsanlage

Ein weiteres Team um den Wissenschaftler Rich Diver arbeitet an den Sandia National Laboratories in New Mexico, USA, an der Entwicklung dieser Technologie. Hier wird ein Counter Rotating Ring Receiver Reactor Recuperator (CR5) eingesetzt. Man rechnet jedoch noch mit 15 – 20 Jahren, bis die Technik marktreif ist. Unterstützt werden die Forschungen von Sandias hausinternen Laboratory Directed Research and Development (LDRD) Programm sowie von der DoD/DARPA (Defense Advanced Research Projects Agency).

Der Reaktor, mit dem Diver ursprünglich nach Wegen gesucht hatte, um Wasser in Wasserstoff und Sauerstoff zu spalten, war eigentlich als Beitrag zu einer Wasserstoff-Energiezukunft gedacht. Er besteht aus einem röhrenförmigen Stapel von Metallringen aus Ferritmaterial, einer besonders reaktionsfähigen Verbindung aus Eisen mit Sauerstoff und anderen Metallen, wobei sich die Ringe gegeneinander drehen. Dabei werden auf der einen Seite Sonnenstrahlen durch ein Loch auf die Oberfläche des Stapels gelenkt und erhitzen diesen an der betreffenden Stelle. Beim Weiterdrehen verteilen sie die Wärme im Reaktor, so daß die Temperatur auf der sonnenzugewandten Seite auf bis zu 1.550°C steigt, und auf der sonnenabgewandten Seite auf rund 1.100°C. Sobald nun das Kohlendioxid entlang der kühleren Seite entlang strömt, findet die Reaktion statt, bei welcher das Ferritmaterial ein Sauerstoffmolekül aus der Kohlenstoffverbindung herausbricht und an sich bindet.

Das verbleibende Kohlenmonoxid wird aufgefangen und kann zu Treibstoffen weiterverarbeitet werden, während sich der Sauerstoff in der Hitze der sonnenzugewandten Seite des Ringstapels wieder aus dem Ferritmaterial heraus löst. Dadurch regenerieren sich die Ringe und können anschließend erneut mit dem CO2 reagieren.

Am Max-Planck-Institut für Kolloid- und Grenzflächenforschung der Universität Potsdam verfolgt Markus Antonietti mit seiner Arbeitsgruppe ein ähnliches Ziel, wobei das Kohlendioxid allerdings schon bei niedrigen Temperaturen um die 100°C gespalten werden soll.

Wissenschaftler vom Georgia Institute of Technology entwickeln ihrerseits Anfang 2008 eine Methode, um durch das Einfangen, Lagern und Recyceln von CO2 ein Null-Emissions-Auto zu erreichen, bei dem das CO2 aus dem flüssigen Treibstoff abgesondert und später an einer Tankstelle abgeliefert werden soll, von wo aus es zu einer Fabrik transportiert wird, um dort eingelagert oder wieder in Treibstoff umgewandelt zu werden. Dieses Projekt wird von der Nasa und dem Pentagon gefördert.

Eine weitere Form des Einsatzes von Solarenergie bilden solarthermische Synthesegas-Reaktoren, wie sie 2008 beispielsweise in einem Kooperationsprojekt der University of Colorado in Boulder, der Colorado State University in Fort Collins und dem National Renewable Energy Laboratory in Golden entwickelt werden. Es zeigt sich, daß bei einer Temperatur von über 1.200 Grad C° in Anwesenheit von Dampf aus der Biomasse eine sehr schnelle Pyrolyse von mehr als 90 % der Biomasse möglich wird. Außerdem verhindert die sehr schnelle Erhitzung über eine nur kurze Zeit die Bildung von Teer. Über dieses und ähnliche Systeme berichte ich auch im Kapitel über Methan und synthetische Kraftstoffe.

Ein besonderes ‚Versuchsfeld‘ für Solarenergie bildet die als nächstes präsentierte Almeria-Anlage in Spanien, über die ich schon verschiedentlich gesprochen habe, da dort alle verschiedenen Hochtemperaturkonzepte direkt nebeneinander umgesetzt, untersucht und weiterentwickelt werden.