Solarzellentypen III

Solarzellentypen für die Erzeugung von Solarstrom und zu Verwendung in Solarmodulen

Solarmodule und organische Zellen

Auf Folien gedruckte organische Solarzellen bieten gegenüber der auf Silizium basierenden Technologie eine Reihe von Vorteilen: niedrige Herstellungskosten, geringes Gewicht und große Flexibilität der Module machen sie für den Einsatz in völlig neuen Bereichen des Solarenergiemarktes interessant. Ihrer kommerziellen Nutzung stand bisher vor allem der zu geringe Wirkungsgrad entgegen.

Anfang 2000 stellen Wissenschaftler der Universität Konstanz und der Bell Labotaries in Murray Hill (USA) ein neues Verfahren vor, mit dem der Wirkungsgrad von preisgünstigen Solarzellen aus Plastik erhöht werden kann. Dabei wird dem organischen Solarzellengrundmaterial und Halbleiter Pentacen sowohl Jod als auch Brom zugesetzt.

2004 gelingt Siemens-Solarmodul-Forschern ein entscheidender Durchbruch im Bereich der organischen Photovoltaik: Der Wirkungsgrad von großflächig auf dünne, biegsame Folien gedruckten organischen Solarzellen kann erstmals von 3 % auf über 5 % gesteigert werden. Durch den nun erreichten Wirkungsgrad dieser billigen, leichten und flexiblen Zellen, der mittelfristig noch auf etwa 10 % gesteigert werden soll, erwartet Siemens, erste Produkte mit dieser Technik bereits 2005 auf den Markt zu bringen.

Die Global Photonic Energy Corp. in Ewing, New Jersey, arbeitet 2006 gemeinsam mit Partnern an der University of Southern California (USC), der Princeton University und der University of Michigan an neuen Materialien, um den Wirkungsgrad organischer Solarzellen stark anzuheben. Man nutzt dabei das überall vorhandene Element Kohlenstoff, das auch die Produktionskosten extrem senken könnte. Die Forscher fokussieren sich auf kleine, organische Moleküle, die sich leicht auf die verschiedensten Oberflächen applizieren lassen und eine kontinuierliche Produktion (roll-to-roll) erlauben.

Die Unternehmen BASF, Bosch, Merck und Schott gründen Ende Juni 2007 die vom Bundesforschungsministerium mit 60 Mio. € unterstützte Forschungsinitiative ‚Organische Photovoltaik’ (OPV). Die Industriepartner werden in den kommenden Jahren 300 Mio. € in die Marktreife der auf Kunststoffen basierenden organischen Kollektoren investieren, die – so dünn wie eine Klarsichthülle – gebogen, gerollt oder geknickt werden können.

Als Zielvision soll dann Mitte des nächsten Jahrzehnts der Maintower in der Bankmetropole Frankfurt zu einem Solarstromkraftwerk umgewandelt werden, in dem die 2550 Fenster mit Folien beschichtet werden. Bis dahin muß der Wirkungsgrad von derzeit 5 % auf mindestes 10 % angehoben werden und eine Haltbarkeit von mehr als 20 Jahren gesichert sein.

Mit der organischen Photovoltaik wollen die Initiatoren die Kosten auf weniger als 100 € pro Quadratmeter drücken.

Organometallische Solarzellen

An der Stanford University arbeitet man 2006 an der Entwicklung einer organometallischen Solarzelle, welche die günstigen Herstellungskosten organischer Solarzellen mit der Effizienz von Metallen kombiniert. Durch die Anwendung von Nanotechnologien soll eine konkurrenzfähige Zelle hergestellt werden.

PEC-Zellen (Photoelectrochemical Cell)

1988 gibt Stuart Licht vom israelischen Weizmann Institut bekannt, daß er in den Laboratorien des Massachusetts Instituts of Technology (MIT) eine photoelektrochemische Zelle entwickelt hat, die sogar nachts Strom produziert (!). Bei der PEC-Zelle handelt es sich um eine Kombination zwischen Solarzelle und chemischer Batterie, die einen Wirkungsgrad von 11,3 % erreicht und einen nur geringen Herstellungsaufwand hat. Außerdem entfällt der oft störanfällige elektronische Regelkreis, da der Stromfluß von den photochemischen Batterien selbst geregelt wird. Mitentwickler ist Prof. Joost Manassen, der später in dem Unternehmen Orionsolar Photovoltaics Ltd. (s.u. Grätzel-Zelle) aktiv ist.

Das Hauptproblem der PEC-Zellen ist die schnelle Korrosion, so daß sogar die besten Modelle bisher maximal 240 Stunden betrieben werden konnten, während die Vorgaben des Department of Energy eine Mindestbetriebsdauer von 10.000 Stunden vorsehen.

Im August 2006 blicken Wissenschaftler am Stanford Linear Accelerator Center mittels weicher Röntgenstrahlen direkt in die PEC-Zellen und beobachten die elektrischen und chemischen Reaktionen in Berührung des Bereich von Wasser und Halbleitern. Indem sie die Veränderungen auf der Halbleiter-Oberfläche auf atomarem Niveau verfolgen, versuchen sie die richtigen Materialkombinationen zu finden, um länger haltbare Zellen zu entwickeln.

Photonische Kristall Solarzellen

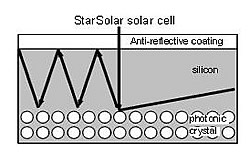

Im März 2007 berichtet das Startup-Unternehmen StarSolar aus Cambridge, Massachussetts, daß seine patentierte Silizium-Zelle mit ihrer innovativen Lichtfallen-Technologie, die auch Infrarotstrahlung umsetzen soll, einen Wirkungsgrad von 37 % erreicht. Die Photonischen Kristalle würden es erlauben Dinge mit Licht zu tun, die bislang als unmöglich galten. Entwickelt wurde die neuen Zelle am MIT unter der Leitung des Physikprofessors John Joannopoulos.

Das Unternehmen muß nun die entsprechenden Produktionstechniken für den industriellen Maßstab entwickeln, um sein Produkt preisgünstig auf den Markt bringen zu können. Leider gibt es auf der Homepage der Firma seit April 2007 keinerlei Neuigkeiten mehr.

Pyrit-Solarzellen

Seit Mitte der 1980er Jahre arbeitet Prof. Helmut Tributsch in der Abteilung für Strahlenchemie des Hahn-Meitner-Instituts in Berlin an der Züchtung hochreiner Pyritkristalle, um diese als Solarzellen einzusetzen. Pyrit ist Eisensulfid (FeS2), in Deutschland ist es auch unter dem Namen Katzengold bekannt. Die Anschubfinanzierung kam von der Stiftung Volkswagenwerk und betrug 1,67 Mio. DM. Es geht dabei um die computerüberwachte Zellenmaterial-Herstellung, wobei ein Laser während der Produktion die Qualität kontrolliert – also online. Mit Pyrit-Zellen läßt sich ein theoretischer Wirkungsgrad von 18 % erreichen, zu Beginn der Arbeiten werden allerdings erst 3 % erzielt.

Die Grundstoffe für die Herstellung hauchdünner und ultraleichter polykristalliner Pyritfilme sind billig und ungiftig, die Produktion durch das Aufdampfen mittels einer Düse einfach und schnell zu bewerkstelligen. 1988 rechnet man mit dem Erreichen der technologischen Reife in wenigen Jahren.

Silizium-Zellen (monokristallines Silizium)

Bei der Silizium-Zelle handelt es sich quasi um die heutige ‚Standard-Zelle’. Wie bereits erwähnt erkannten drei US-Wissenschaftler 1954, daß sich Silizium (engl. Silicon), aus dem 27,72 % der Erdkruste bestehen, als geeignetes Absorptionsmaterial für die Solarzellenherstellung anbietet. Trotzdem konnten sich die teuren, farblich schwarzen monokristallinen Siliziumzellen nur in der Raumfahrt durchsetzen, denn eine so erzeugte Kilowattstunde würde selbst unter optimalen Umständen immer noch rund 6 DM kosten. Um wirtschaftlich sinnvoll zu werden müsste man zumindest die Installationskosten von 40 DM pro Watt auf 1 – 2 DM reduzieren. Erst dann entsprächen die Ausgaben denen der Installation von Brennstoff-Kraftwerken konventioneller Art (Stand 1985). Als theoretisch erreichbarer Wirkungsgrad bei Silizium-Zellen werden 23 % angegeben.

Die Herstellung von einkristallinem Silizium aus dem Ausgangsmaterial Quarz (SiO2) erfolg in mehreren Schritten. Durch Reduktion mit Kohle entsteht aus dem Quarz das noch relativ unreine Rohsilizium. Dieses wird dann in flüchtiges SiHCL3 überführt, aus dem anschließend polykristallines Silizium (s.d.) in Form von Stäben sehr hoher Reinheit mit einer Länge von etwa 100 cm und 10 cm Durchmesser gewonnen werden. Zur Überführung in einkristallines Silizium werden in der Praxis zwei unterschiedliche Verfahren eingesetzt, das aus Kostengründen meist bevorzugte Tiegelzieh-(Czochralski-, Cz-)Verfahren und das Zonezieh-(float zone-, FZ-)Verfahren.

Bei Cz-Verfahren wird das Silizium in einem Quarztiegel unter gezielter Hinzugabe von Bor oder Phosphor aufgeschmolzen, wobei Sauerstoff aus dem Quarztiegel (SiO2) als Verunreinigung in den Kristall eingebaut wird, was eine Verringerung des Wirkungsgrades um 2 % – 3 % gegenüber dem FZ-Verfahren bedeutet. Die runden Cz-Stäbe werden besäumt, um einen annähernd quadratischen Querschnitt zu erhalten, dann mittels Drahtsägen o.ä. in Scheiben mit einer Dicke von ca. 100 µm – 320 µm zersägt, um anschließend mittels einer alkalischen Strukturätzung eine pyramidenförmige Oberfläche zu erhalten, der der besseren Lichteinkopplung dient. Zur Herstellung des positiv/negantiv-Übergangs erfolgt dann eine Phosphor-Diffusion bei etwa 850°C, bei der eine etwa 0,7 µm tiefe positiv dotierte Zone entsteht. Abschließend werden für die Herstellung die Kontakte an der Front- und Rückseite Silberpaste und ein Siebdruckverfahren angewandt, gefolgt von einem Einbrennvorgang. Aus den einzelnen Zellen wird dann durch Verketten, Laminieren und Rahmen das endgültige Model fabriziert.

Das Frankfurter Battelle-Institut wies aber schon 1974 darauf hin, daß die Anwendung der (damals) neuesten Beschichtungs- und Abscheidetechniken der chemischen Industrie auf die Herstellung von Halbleiterschichten für Solargeneratormodule die Kosten um das Hundertfache hätten senken können.

Die ERDA führte daher zusammen mit dem California Institute of Technology in Pasadena und einigen großen Technologie-Firmen ein Spezialforschungsprogramm durch, welches das Ziel hatte, die Installationskosten pro kW Leistung auf mindestens 1.000 DM zu senken.

Mitte 1979 wird außerdem bekannt, daß es dem Stanford Research Institute (SRI) in Menlo Park, Kalifornien, erstmals gelungen sei, mittels eines neuartigen hitzeerzeugenden chemischen Prozesses die Kosten des Zellen-Siliziums von bis zu 100 $ pro Kilogramm auf nur 5 $ zu senken. Damit war aber auch die Förderung von Privatinvestitionen durch die US-Regierung hinfällig geworden, mittels derer die alten Herstellungspreise durch die Entwicklung neuartiger Verfahren auf einen Kilogrammpreis von 14 $ gesenkt werden sollten. Die Silizium-Hersteller hatten nämlich in Erwartung neuer Produktionsmethoden lange darauf verzichtet, weiter in ihre alten und teuren Anlagen zu investieren. Mit dem neuen Prozeß sollte sich der Anteil des Rohsiliziums an den Zellenkosten von 20 % auf 2 % senken lassen.

1984 teilt die Presse mit, daß Silizium knapp wird, man erwarte eine Stagnation daher auch bei der Solarzellenproduktion. Die entsprechende dpa-Meldung basiert auf einer Aussage der Fraunhofer-Gesellschaft und wird sehr kritisch aufgenommen. Es zeigt sich, daß der Bedarf nach Reinstsilizium aus den eigens gezüchteten ‚Einkristallen’ im Segment der Mikroelektronik derart zugenommen hat, daß für die Solarzellenproduktion immer weniger zur Verfügung steht. Außerdem werden für die Herstellung eines MW Solarzellenleistung noch immer mindestens 10 t hochreinem Silizium benötigt – was für einen wirtschaftlichen Großeinsatz eindeutig viel zu hoch ist.

Bei den Sandia National Laboratories in Albuquerque, New Mexico, wird ab 1989 mit Plastiklinsen experimentiert, die das einfallende Licht bündeln und mit bis zu 100-facher Stärke auf dahinterliegende Siliziumzellen werfen (s.u.). Außerdem ist deren Oberfläche mit einer antireflektierenden Schicht aus Magnesiumfluorid überzogen. Es wird damit ein (Weltrekords-)Wirkungsgrad von 20,3 % erreicht, und man rechnet mit einer Serienreife in drei Jahren.

Als wichtigster Kostenfaktor gelten laut einer im Jahr 1994 durchgeführten Untersuchung des Fraunhofer-Instituts für Solare Energiesysteme (ISE) in Freiburg die sehr hohen Temperaturen, die zur Herstellung des hochreinen Siliziums nötig sind. Diese Hochreinheit ist deshalb so wichtig, da Silizium als Halbleitermaterial gerade mal ein Fremdatom pro Milliarde Siliziumatome enthalten darf. Es werden daraufhin zwei kostenreduzierende Herstellungstechniken vorgeschlagen: Eine neue Sägetechnik, die nicht mehr wie bisher die Hälfte des Materials zu Späne verarbeitet – und eine Ziehtechnik, mit der man dünnste Siliziumscheiben direkt aus der Schmelze gewinnen konnte. Die ersten Zellen aus dem Czochralski-gezogenem kristallinem Silizium erreichen einen Wirkungsgrad von 20,7 % – ein weiterer Weltrekord. Die Technik der Czochralski-Solarzellen (benannt nach dem Erfinder der Ziehtmethode) ist außerdem noch verbesserungsfähig. Bei Solarzellen aus dem besonders hochreinen Float-Zone-Silizium wird zu dieser Zeit eine theoretische Wirkungsgradobergrenze von 28 % angenommen. Beim ISE wird mit 22,1 % der bislang europaweit beste Wert erreicht. 1997 steht das ISE mit einem Wirkungsgrad von 23,3 % an dritter Stelle hinter Japan mit 23,5 % und Australien mit 24 %.

Inzwischen bieten Dutzende von Kleinproduzenten Siliziumwafer an, allerdings macht keines der Unternehmen Gewinn. Der mit Abstand größte Kollektorenfabrikant Siemens-Solar (Weltmarktanteil 1994: 20 %) machte im Vorjahr einen Umsatz von 80 Mio. DM – und einen Verlust von 94 Mio. DM. Kein Unternehmen wagt den Sprung in die Großproduktion.

Die Kosten von kristallinem Silizium verdoppeln sich zwischen 1995 und 1997. Die Zellen-Hersteller erhalten das kristalline Silizium als Abfallprodukt der Chip-Industrie, doch diese liefert pro Jahr nur 1.000 Tonnen, was die Preise in die Höhe treibt…

Um so größer ist das Interesse, das die Meldung des Fraunhofer-Instituts für Solare Energiesysteme (ISE) in Freiburg 1997 hervorruft, daß man dort eine Dünnschicht-Solarzelle aus kristallinem Silizium mit einem Wirkungsgrad von 19 % hergestellt hat, die nur noch 30 µm dick ist (im Vergleich zu den bislang üblichen 200 µm – 300 µm). Für die Marktreife werden allerdings noch 8 – 10 Jahre veranschlagt.

1998 stellt BP Solar Siliziumzellen bereits an vielen Orten der Welt her, darunter Sundury-on-Thames, Madrid, Sydney und Fairfield in Kalifornien. Weitere Anlagen sind in Thailand und in Saudi-Arabien geplant, ein Joint-Venture besteht bereits mit Indien. Bei diesen zur Zeit hergestellten monokristallinen Siliziumzellen sind die Kontakte per Laser eingegraben, außerdem wird die Oberfläche mit Lasern behandelt (Saturn-Technologien), so daß neben dem direkten, auch das diffuse Sonnenlicht umgewandelt werden kann.

Das Institut für Kristallzüchtung (IKZ) in Berlin-Adlershof präsentiert 2000 den Prototyp einer neuen Solarzelle, deren Silizium-Kristalle direkt auf dem Trägermaterial Glas gewachsen sind. Da Glas amorph ist, also selber keine kristalline Struktur aufweist, können Kristalle nicht ohne weiteres darauf wachsen. Aus diesem Grund werden auf dem Glas Mikrometer kleine Tröpfchen einer metallischen Lösung aufgebracht, die in einer Vakuumanlage bei relativ niedrigen Temperaturen herstellbar sind. In diesen Tröpfchen löst sich das Silizium schon bei 500°C. Unter normalen Bedingungen schmilzt Silizium erst bei 1.400°C, was den Einsatz von Glas als Trägermaterial nicht erlauben würde. An den so hergestellten pyramidenförmigen Kristallisationskeimen kann das Silizium dann leicht weiter wachsen, bis eine geschlossene, hauchdünne Schicht entsteht. Die Umsetzung und Weiterentwicklung des patentierten Verfahrens erfolgt gemeinsam mit der Firma Schott Jenaer Glas, die bereits ein kostengünstiges Spezialglas entwickelt hat, sowie mit dem Max-Born-Institut für Kristallographie, der Bundesanstalt für Materialforschung und der Adlershofer Firma FIMEA. Mit einem Laserbeschuß des Glasträgers soll so z.B. ein regelmäßiges Netz von Mikro-Poren erzeugt werden. Im Idealfall bilden sich dann nur in diesen kleinen Löchern die Lösungsmittetröpfchen – und darin die perfekten Silizium-Kristallisationskeime. Eine weitere Variante ist Silizium-Germanium, das ein größeres Spektrum des Sonnenlichts absorbieren kann.

Das Fraunhofer Institut für Solare Energiesysteme (ISE) teilt Anfang 2004 mit, daß man eine 37 µm dünne kristalline Silizium-Solarzelle mit einem Wirkungsgrad von 20,2 % entwickelt hat. Entscheidend für das erfolgreiche Resultat ist ein am ISE entwickeltes und patentiertes Verfahren für die Rückseitenkontaktierung der Solarzelle. Diese so genannte LFC-Technik (= Laser Fired Contacts) bietet eine ideale Möglichkeit, hohes Wirkungsgradpotential mit niedrigen Herstellungskosten zu verbinden. Die sonst notwendigen teuren und langsamen Photolithographie-Schritte auf der Rückseite entfallen. In den herkömmlichen Laborprozessen müssen mit hohem Aufwand kleine Löcher in der Isolierschicht geöffnet werden, um danach die Rückseitenelektrode aus Aluminium aufzubringen. Bei der LFC-Prozessierung wird die Aluminiumschicht dagegen direkt auf die Passivierungsschicht aufgedampft, worauf mit einem Laser auf das Metall gefeuert wird, um so die lokalen Kontakte herzustellen. Dieser Prozeß ist kostengünstig, materialschonend, äußerst schnell – er dauert nur eine Sekunde pro Solarzelle – und funktioniert unabhängig von Scheibendicke und -dotierung.

Diese Methode ist daher genau richtig für eine industrielle Massenfertigung. Einen Nischenmarkt für superdünne Hochleistungszellen gibt es bereits in der Luft- und Raumfahrt. Für den terrestrischen Massenmarkt sei laut ISE allerdings noch Forschung und Entwicklung in deutlichem Umfang erforderlich, um die ultradünnen Scheiben kostengünstig herzustellen. Die Herstellung von Solarzellen auf ultradünnen Wafern wird im Rahmen eines Projekts des Bundesministeriums für Umwelt, Naturschutz und Reaktorsicherheit BMU gefördert.

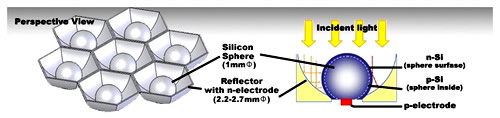

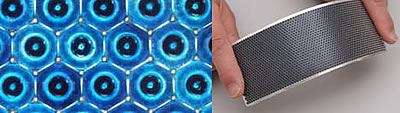

Das bereits 1980 gegründete japanische Unternehmen Kyosemi Corp. aus Kyoto präsentiert um 2005 eine äußerst individuelle und gleichzeitig hoch effiziente Methode zur Herstellung von Siliziumszellen vor, an der man seit 1993 arbeitet. Dabei läßt man geschmolzenes Silizium aus einer Höhe von 14 m hinuntertropfen, wobei die Oberflächenspannung im Laufe des 1,5 Sekunden langen Falls winzige Blasen mit einem Durchmesser von 1 mm formt, während das Silizium auskristallisiert.

Diese Bläschen, die das Sonnenlicht aus vielen Richtungen einfangen, können dann auf Oberflächen jeglicher Form aufgebracht werden. Als im Labor erreichter Wirkungsgrad werden nahezu 20 % angegeben, was was etwa ein Drittel mehr ist als die konventionellen flachen Solarzellen derzeit erzielen.

Das Unternehmen bietet sein Produkt auf flexiblen Oberflächen wie Folien oder als kuppelförmige Sphelar-Zellen an.

Seit 2002 arbeitet auch das japanische Unternehmen Clean Venture 21 (CV21) aus Kyoto an der Technologie, eine neue Solarzelle aus Tausenden winzigen Siliziumskügelchen mit einem Durchmesser von 1 mm herzustellen, die von hexagonalen Aluminium-Reflektoren umgeben sind, die als Mini-Konzentratoren fungieren.

Die Kügelchen selbst bestehen aus einem positiv dotierten Siliziumsball, auf dessen Oberfläche eine Schicht aus negativ dotiertem CdS (s.d.) aufgebracht ist. Hinzu kommt eine weitere antireflexive Beschichtung.

An ihrer Unterseite sind die Bällchen durch ein Loch in der Mitte des Reflektors mit den Elektroden der flexiblen Trägerfolie verbunden.

Mit dieser Technik sollen sich die Herstellungskosten bei gleicher Ausgangsleistung um 50 % reduzieren lassen.

Bekannt wird diese Arbeit erst im Oktober 2007, als die Firma die Produktion ihrer ersten 10 kW Module aufnimmt.

Ab Mai 2008 soll die Produktionsleistung von 1.000 auf 60.000 Zellen pro Tag erhöht werden und bis 2010 der Preis auf die Hälfte der derzeitigen Marktpreise sinken.

2006 wird mitgeteilt, daß das ISE für die nächsten Jahre eine Verzehnfachung des Marktes für Solarzellen erwartet, und eine Umsatzsteigerung von heute 10 auf 100 Milliarden Dollar. Grund dafür ist das fachliche Selbstverständnis des neuen Fraunhofer-Chefs ab 1. Juli 2006, des Physikprofessors Eicke Weber, der zuvor 23 Jahre lang an der Universität Berkeley, Kalifornien, gelehrt hatte.

Weber gilt als Experte für ‚schmutziges Silizium’ und meint, für den boomenden Markt der Photovoltaik muß sich die Herstellung von Solarzellen gar nicht auf hochreines Silizium beschränken. Die Herstellungskosten für schmutziges Silizium sind schließlich wesentlich günstiger. Zudem könne dessen Produktion der Branche die Nachschubsorgen nehmen. Und bei der Produktion von Modulen mit schmutzigem Silizium braucht man auch nur ein Zehntel der bisher benötigten Energie.

Im Oktober 2007 stellt das Startup-Unternehmen von 2006 CaliSolar Inc. aus Menlo Park, eine Ausgründung der Universität von Kalifornien in Berkeley, seine neue Methode vor, mit der Solarzellen auch mittels aufgewertetem metallurgischen Silizium (dirty Si) hergestellt werden können, das zwar unreiner aber dafür auch wesentlich billiger ist, als das allgemein industriell verwendete hochreine Silizium.

Das in der Mikroelektronik benutzte Silizium hat einen Reinheitsgrad von über 99,99999 % und kostet pro Kilogramm zwischen 150 und 250 $. Weltweit hergestellt werden davon zu diesem Zeitpunkt pro Jahr rund 70.000 t. Das aufgewertete metallurgische Silizium hatte dagegen nur einen Reinheitsgrad von 99 % und kostet zwischen 20 und 50 $ das Kilo. Von diesem Material werden rund 1,2 Mio. t pro Jahr hergestellt (Stand 2007).

Die Zellen von CaliSolar erreichen bereits einen Wirkungsgrad von 14 %, und für das erste Quartal 2008 ist der Bau des Prototyps einer Herstellungslinie geplant. Anschließend will das Unternehmen mit der Massenproduktion beginnen, für die allerdings noch ein Finanzbedarf zwischen 30 und 50 Mio. $ besteht. Während das Unternehmen seine Forschungen in Berlin durchführt, soll die Produktionsanlage für die Solarzellen in Kalifornien errichtet werden.

Im November 2007 stellt IBM einen neuen Recyclingprozess für Halbleiterwaferscheiben vor, mit dem sich Strukturen effektiver als bisher von der Waferoberfläche entfernen lassen. Die bereinigten Wafer können dann der Solarzellenindustrie angeboten werden. Bislang wird dieser Recyclingprozess erst in einer Anlage in Burlington, US-Bundesstaat Vermont, eingesetzt, doch demnächst soll er auch in einer Halbleiterfarbrik in East Fishkill eingeführt werden.

Nach statistischen Angaben der Halbleiterindustrie werden dort pro Tag 250.000 Waferscheiben genutzt, wobei IBM den Ausschuss auf bis zu 3,3 % schätzt. Aus diesen Zahlen errechnet das Unternehmen eine jährliche Menge von drei Millionen Silizium-Scheiben, die aussortiert werden müssen und die sich mit dem IBM-Verfahren nun zu Solarwafern recyceln lassen.

An der University of Illinois in Urbana-Champaign arbeitet 2007 der libanesisch-stämmige Dr. Munir H. Nayfeh an der Weiterentwicklung von Silizium-Nanopartikeln. Gemeinsam mit der Octillion Corp. in Auburn Hills, Michigan, sollen Dünnfilme aus diesen Nanopartikeln auf Glasoberflächen aufgebracht werden, wodurch sich – ohne den Verlust ihrer Transparenz – Fensterflächen zu großflächigen Solarzellen umwandlen lassen. Die Technologie zur Herstelleung der NanoPower Windows beruht auf einem innovativen Prozeß, der Elektrochemie und Ultraschall verbindet, und bei dem identische 1 – 4 nm kleine Nanopartikel entstehen, die auf das Trägermaterial aufgesprüht werden können und ein breites Band von Wellenlängen bis zum Ultraviolett nutzen. Die sogenannten ‚nanosilicon photovoltaic solar cells’ sollen einen Wirkungsgrad von 50 – 60 % erreichen.

Anfang Januar 2008 meldet die Internet-Presse, daß unabhängige Untersuchungen nachgewiesen haben, daß die Silizium-Nanopartikel, mit denen die NanoPower Windows von Octillion hergestellt werden, ebenso dazu genutzt werden können, die Leistung konventioneller Solarzellen im sichtbaren Bereich um bis zu 10 %, und im ultravioletten Bereich sogar um bis zu 70 % zu verbessern.

(Siehe hierzu auch weiter unten: Solarzellen-Spray)

Im Juli 2007 meldet Sanyo einen neuen Weltrekord bei seinen kristallinen Siliziumszellen. Mit 22 % brechen die HIT solar cells den bisherigen firmeneigenen Rekord von 21,8 %. HIT steht dabei für ‚Heterojunctin with Intrinsic Thin layer’ – die Solarzellen besteht aus einem einzelnen dünnen Wafer aus kristallinem Silizium, der von Schichten aus ultradünnem amorphen Silizium (s.d.) umgeben ist. Als praktische Größe für eine derartige Zelle gelten 100 cm2 oder mehr. Gleichzeitig wird die Oberfläche durch winzige Unebenheiten optimiert, so daß weniger Licht reflektiert wird.

Silizium-Zellen (mikrokristallines Silizium)

Eine weiter Form von Silizium untersuchen Materialwissenschaftler seit 2002 am Institut für Photovoltaik des Forschungszentrums Jülich: das mikrokristalline Silizium (µc-Si).

Die kleinen Kristalle – sogenannte Kristallite – aus Silizium sitzen kegelförmig in einer Matrix aus amorphem Silizium. Ihre Keime entstehen in der Anfangsphase des Wachstums, an der Grenze zwischen Matrix und Substrat: Von dort aus wachsen sie durch Zugabe von Silizium aus der Gasphase – ähnlich wie Kandiszucker durch Anlagerung von Zuckermolekülen aus einer übersättigten Zuckerlösung wächst.

Um diese Prozesse studieren zu können, werden mit der Plasmaunterstützten Gasphasenabscheidung Schichten von wenigen Atomlagen Dicke hergestellt. Hierfür werden in einer Vakuumkammer Silan (gasförmiger Siliziumwasserstoff) und Wasserstoff ähnlich wie in einer Leuchtstoffröhre in einen Plasmazustand versetzt, bei dem die Gasmoleküle in Ionen und Elektronen aufgetrennt sind. Das Silanmolekül bricht auf, und Silizium bindet gemeinsam mit dem Wasserstoff an das Substrat. Die erzeugten Siliziumschichten sind so dünn, daß die Kristallite bei ihrer Entstehung und während ihres Wachstums mit dem Rastertunnelmikroskop oder dem Rasterkraftmikroskop betrachtet werden können.

Aufbauend auf diesen Ergebnissen hoffen die Wissenschaftler, die Eigenschaften der Siliziumschichten in Dünnschicht-Solarzellen verbessern zu können, denn mikrokristallines Silizium kombiniert die Vorzüge von kristallinem Silizium und amorphem Silizium ohne in der Herstellung so teuer bzw. in der Funktionstüchtigkeit so alterungsanfällig zu sein. Außerdem wird erwartet, daß damit auch eine Leistungssteigerung bei Dünnschicht-Solarzellen auf Silizium-Basis erreicht werden kann.

Siliziumnitrid-Inversionsschicht-Zellen

Prof. Rudolf Hezel von der Universität Erlangen-Nürnberg entwickelt 1987 eine Siliziumnitrid-Inversionsschicht-Zelle, die neben einem hohen Wirkungsgrad auch eine beachtliche Senkung der Herstellungskosten in Aussicht stellt. Im Rahmes des zu 50 % vom BMFT geförderten Forschungsvorhaben wird nachgewiesen, daß Solarzellen auch in einem einfachen Niedertemperatur-Prozeß hergestellt werden können.

Die im Labor erzielten Wirkungsgrade betragen bei Verwendung von polykristallinem Siliziummaterial rund 13 %, und bei monokristallinem Material etwa 15 %, Steigerungen auf 14 % bzw. 17 % werden für möglich gehalten. Verschiedene Industriepartner arbeiten daran, die ‚Hezel-Zelle’ zur technischen und industriellen Marktreife zu führen.

1988 wird das aus diesen Forschungen erwachsene MIS-Patent (Metal-Isolator-Semiconductor) von der Firma Nukem GmbH erworben, und 1990 entsteht im bayerischen Alzenau bei Aschaffenburg eine Pilotproduktionsanlage mit einer Kapazität von 1 MW, in der die neuartigen MIS-I-Zellen hergestellt werden (= Metall-Isolator-Silizium-Inversionsschicht). Die produzierten Zellen haben einen Wirkungsgrad bis 15 %.

Silver Solar Cells

Die Sliver solar cells werden am Centre for Sustainable Energy Systems (CSES) der Australian National University mit finanzieller Unterstützung des Energie-Dienstleisters Origin Energy entwickelt. Im Vergleich zu konventionellen monokristallinen Zellen benötigen sie nur 10 % der Menge an hochreinem Silizium, wodurch sich die Produktionskosten um bis zu 60 % senken lassen.

Dabei werden konventionelle Solarzellen von 1 mm Dicke in mehrere, nur 120 Mikrometer dünne Scheiben zersägt. Ende 2006 erzielen die ‚Zellscheiben’, die damit schon zu den Dünnschichtzellen gezählt werden können, einen Wirkungsgrad von 20 %. Origin Energy errichtet daraufhin Produktionslinien in Adelaide und im südaustralischen Regency Park auf und will Mitte 2007 mit den neuen Modulen auf den Markt kommen.

Solarzellen-Spray

Im Januar 2005 berichtete die Presse von einer neuartigen Solarzelle auf Polymerbasis, deren nanotechnologische Komponenten erstmals auch Infrarotstrahlung in Elektrizität umwandeln können. An der Universität von Toronto, wo unter anderen auch Ted Sargent an der Entwicklung des Systems beteiligt ist rechne man außerdem mit einer bis zu fünffachen Effizienzsteigerung gegenüber herkömmlichen Modellen aus Plastik, die derzeit maximal 6 % erreichen. Was dieses System besonders interessant macht ist die Möglichkeit, es als Sprühfilm auf diversen anderen Trägermaterialien aufzubringen, seien diese nun aus Metall (Autokarosserie) oder Textilien (Kleidung). Außerdem lassen sich ausrollbare Matten vorstellen, die auch schnell und einfach zu transportieren sind.

Dem Team um den japanischen Forscher Masahiro Furusawa gelingt es 2006, Silizium-Filme aus einer Flüssigkeit zu erzeugen, die sich sogar mit Tintenstrahl-Druckern auf das Substrat aufbringen lässt. Flüssiges Silizium kommt dafür schon wegen seines sehr hohen Schmelzpunkts von über 1.400 °C nicht in Frage. Die japanischen Forscher wählten als Ausgangspunkt deshalb Cyclo-Pentasilan (Si5H12) eine Silizium-Wasserstoff-Verbindung die den Vorteil hat, schon bei Zimmertemperatur flüssig zu sein. Erhitzt man diese Flüssigkeit, dann verliert sie Wasserstoffgas, und übrig bleibt reines Silizium.

Zur Beherrschung des Prozesses erzeugten die japanischen Forscher durch Bestrahlung mit ultraviolettem Licht nichtflüchtige Polysilanketten, deren Konsistenz Schwerölen ähnelt. Stoppt man diesen Prozeß auf halbem Wege, lösen sich die Polysilane derart auf, dass sich aus der entstandenen Lösung elementares, aber amorphes Silizium bilden kann. Als letzter Schritt folgt eine UV-Bestrahlung, um daraus polykristalline Strukturen zu erzeugen.

Negativ wirkte sich beim Druckprozeß vor allem aus, daß es noch nicht gelang, den Trocknungs- und Schrumpfungsprozess eines ‚Tinten’-Tropfens ausreichend genau zu kontrollieren – die entstehenden Silizium-Inseln wurden meist zu dick.

(Siehe hierzu auch oben: Nano-Zellen)

Titandisilicid-Zellen

Am Max-Planck-Institut für Bioanorganische Chemie in Mühlheim wird Ende 2007 eine neue Solarzelle dem Halbleitermaterial Titandisilicid entwickelt, die unter Lichteinwirkung Wasser katalytisch spalten und die Reaktionsprodukte Wasserstoff und Sauerstoff außerdem auch noch speichern kann.

Anders als die bisherigen als Photokatalysatoren geeignete Halbleitermaterialien, die schwer herzustellen und entsprechend teuer waren, eine geringe Lichtabsorption besaßen und sich teilweise während der Reaktion zersetzten, sind Silicite kostengünstig, reagieren stabil und absorbieren Licht in einem weiten Bereich des Sonnenspektrums.

Besonders interessant wird die Titandisilicid-Zelle durch die gleichzeitige umkehrbare Wasserstoff- und Sauerstoffspeicherung, wobei sie die Gase nur getrennt wieder freiläßt. Während die Freisetzung des gespeicherten Wasserstoffs nämlich schon bei niedrigen Temperaturen erfolgt, benötigt die Freisetzung des Sauerstoffs Temperaturen über 100°C sowie Dunkelheit. Dieser wesentliche Unterschied macht die Handhabung des Zellmaterials ebenso wie die Pufferung der Reaktionsgase sicher und einfach zu handhaben.

Raum für weitere Forschungen bietet die ganze Familie verwandter Silicide-Verbindungen des Silizium mit verschiedenen Übergangsmetallen.

Transparente Zellen

Von transparenten Zellen wird erstmals 1987 berichtet, als die japanische Sanyo Electric Corporation eine amorphe, lichtdurchlässige Zelle vorstellt. Als Anwendungsbereiche nennt das Unternehmen transparente Wagendächer zur Versorgung des Autoradios, Gewächshäuser und Fenster. Ein Verkauf an Endverbraucher ist nicht geplant. Die Kosten dieser Zelle sind anderthalb mal so hoch, wie die konventioneller amorpher Zellen (s.d.).

Erst 1998 wird darüber wieder geredet, als das Bundesforschungsministerium die Ergebnisse der Delphi-Studie, der größten Expertenbefragung zur Zukunft von Wissenschaft und Technik in Deutschland, bekannt gibt. Unter anderem wird dort prognostiziert, daß ab 2015 Fenster aus transparenten polymeren Solarzellen bestehen werden.

Teiltransparente Zellen, die der Physiker Peter Fath an der Universität Konstanz im Rahmen einer Diplomarbeit entwickelt hat, werden ab 1999 von dem örtlichen, bereits 1993 gegründeten Unternehmen sunways GmbH gefertigt. Das Unternehmen kann jährlich 14.000 m2 herstellen. Ab Anfang Mai 2001 produziert die Firma rund um die Uhr in drei Schichten, und 2003 wird Produktionskapazität von 5 MW auf 10 MW verdoppelt.

Die Transparenz dieser weltweit patentierten ‚Power-Zelle’ (= Polycristalline Wafer Engineering Result) liegt zwischen 0 % und 30 % und kann im Produktionsprozeß variabel gestaltet werden. In der Serienfertigung soll der Wirkungsgrad bei 10 % liegen (bei einer Standardtransparenz von 20 %). In die polykristallinen Siliziumscheiben werden beidseitig – um 90° versetzt – winzige V-förmige Rillen gefräst, die an den Kreuzungspunkten Löcher bis zu 0,1 mm Durchmesser entstehen lassen. Anschließend wird die Oberfläche durch Phosphor-Diffusion mit einer positiv dotierten Schicht und einer Antireflexbeschichtung versehen, dann werden im Siebdruckverfahren die Kontakte angebracht. Die Hersteller sehen ihre besten Absatzchancen im Fassadenbau und bei der Dachgestaltung, da sich die Zellen einfärben lassen, ohne daß dadurch auch die Lichtfarbe verändert wird.

Die Dresdner Firma Solarwatt entwickelt 2003 Solarmodule, die auch in moderne Glasfassaden und Dächer integriert werden können. Die neuen, transparenten Module sind so konstruiert, dass sie genug einfallendes Tageslicht hindurchlassen, ohne zu Leistungseinbußen zu führen. Das Konstruktionsprinzip ist einfach – anstatt einer lichtabweisenden Folie wird eine Glasscheibe an die Rückseite des Moduls montiert. Auf derartige Module werde ich noch näher bei der Betrachtung der Solarhäuser eingehen (s.u.).

Twin Solar-Zellen

Als Direktor des Batelle-Instituts in Genf entwickelt der Münchner Physiker Helmut Hoegl Mitte der 1980er Jahre eine Solarzelle, die aus feinen, mit Silizium beschichteten Stäben oder Drähten statt aus einer Siliziumscheibe besteht. Die Twin Solar-Zelle nutzt das Sonnenlicht besser als die bisherigen Modelle, weil sie eine wesentlich größere Oberfläche hat. Sie benötigt außerdem weniger Material, weil die Siliziumschicht auf dem Draht oder Band mindestens zwanzigmal dünner ist als die geschnittenen oder gesägten Scheiben. Zur Fertigung der Twin-Solarzelle eignen sich mit Silizium bedampfter Stahldraht oder auch mit Kupfer-Indium-Diselenid beschichteter Kupferdraht. Die Drähte funktionieren als Innenelektroden und sind mit p/n- bzw. n/p-Schichten bedampft.

Durch die gleichzeitige Belichtung des rundum beschichteten Drahts mit Direktlicht und Streulicht wird ein fast verdoppelter Wirkungsgrad erreicht, die Verwendung kostengünstiger Materialien und moderner Techniken der Draht- bzw. Bänderherstellung und -beschichtung entstehen um 90 % niedrigere Produktionskosten, und aufgrund der vielfältigen Anordnungsmöglichkeiten sind die Bandzellen auf jeder erdenklichen Oberflächenstruktur aufbringbar.

Wolfram-Zellen

Eine weitere Entwicklung auf dem Sektor der Solarzellen sind die von dem IBM Watson Research Center in Yorktown Heights (USA) vorgestellten Wolfram-Filme mit schwarzer Oberfläche, die bis zu 90 % der Sonnenlicht-Photonen einfangen sollen, wobei dank des schlechten Emissionsverhaltens des Wolframs (engl.: Tungsten) selbst bei Temperaturen um die 500°C noch keinerlei Abstrahlung eintritt.

Die besondere Oberflächenstruktur des Films (Dendriten mit einem Neigungswinkel von 15°) bewirkt eine wiederholte Reflexion und dadurch eine Absorption und Speicherung. Genaue Zahlen für den Wirkungsgrad sind allerdings nicht genannt worden.

Zeolith-Zellen

Seit einigen Jahren arbeiten Forscher der Universität Bern um Gion Calzaferri daran, auch mit dünneren und weniger reinen Halbleiterschichten gute Wirkungsgrade zu erzielen, indem dem Halbleiter molekulare Antennensysteme als Lichtsammeleinheiten vorgeschaltet werden, die auf Zeolith-L-Kristallen basieren. Die Idee stammt aus der Natur: In Pflanzen ist jedes Reaktionszentrum der Photosynthese von mehreren hundert Farbstoffmolekülen umgeben, die dabei helfen das Licht zu absorbieren und die aufgenommene Energie an das Reaktionszentrum weiterzuleiten, wo die Energie der Sonnenstrahlung genutzt wird, um Wassermolekülen Elektronen zu entziehen und durch diese Ladungstrennung Energie zu speichern.

Schon in den Jahren zuvor hatte die Gruppe zwei wichtige Erfolge erzielt: die Bindung oder Adsorption von korkenförmigen Farbstoffen (Stopcocks) zum Einfangen der Anregungsenergie an den Kanalenden, und den Nachweis, daß von solchen Stopcocks aus ein Energietransfer auf einen Halbleiter stattfinden kann.

Den Forschern gelingt es 2006 erstmals, Zeolithkristalle so auf einem Träger auszurichten und zu befestigen, daß alle Kanäle gleichgerichtet senkrecht zur Trägerfläche stehen, was eine wichtige Voraussetzung dafür ist, um die Lichtenergie von einer Vielzahl von Kristallen effizient auf eine Halbleiterschicht übertragen zu können, die von der anderen Seite her auf die Zeolithkristalle gebracht wird. Die nur etwa einen Mikrometer großen zylinderförmigen Aluminiumsilikat-Kristalle enthalten jeweils etwa 100.000 Kanäle.

Der nächste Schritt besteht nun darin, mit der Energie der Strahlung, die durch das Antennensystem eingefangen und weitergegeben wird, in dem Halbleitersubstrat eine Trennung von positiven und negativen Ladungen herbeizuführen, um mit der so erzeugten Spannung einen externen Stromkreis zu betreiben.

Zink-Mangan-Tellur-Zellen

Mit einer neuen Metallegierung aus Zink, Mangan, Tellur und einer Prise Sauerstoff soll ein Zellenwirkungsgrad von über 50 % erreicht werden, geben Forscher des Lawrence Berkeley National Laboratory (LBNL) Ende 2003 bekannt. Kin Man Yu und seine Kollegen stellen ein Material her, das zwei freie und weit voneinander entfernte Energiebänder hat. Damit können Photonen aus drei Energiebereichen des Lichtspektrums in Strom verwandelt werden, nämlich solche, die Elektronen in das erste, in das zweite oder vom ersten in das zweite Energieband befördern. Die Forscher haben berechnet, daß eine aus ihrem Material bestehende Solarzelle einen Wirkungsgrad von 45 % hätte. Variationen des Sauerstoffanteils könnten den Wirkungsgrad sogar auf über 50 % steigern.

2006 wird bekannt gegeben, daß man mittels der atomaren Dotierung mit Sauerstoff durch einen Ionenstrahl tatsächlich einen Wirkungsgrad von 45 % erreicht hat. Das LBNL vergibt die Lizenz zur Kommerzialisierung den Mehrband-Solarzellen an die Startup-Firma RoseStreet Labs aus Phoenix, Arizona. Wann die Marktreife erreicht wird, kann allerdings noch nicht prognostiziert werden.

Um diese schneller zu erreichen formieren die RoseStreet Labs und die Sumitomo Chemical Co. Ltd. ein Joint-venture, die ebenfalls in Phoenix angesiedelte Rosestreet Labs Energy Inc. inzwischen redet man von Wirkungsgraden oberhalb der 48 %. Im 2007 wird der Plan veröffentlicht, eine Pilot-Produktionslinie für die Gesamtspektrum-Solarzellen zu errichten, die im März 2008 in Betrieb gehen soll.